磁粉探傷機器の原理や試験方法、メリットについて

EXAMINATION

磁紛探傷機器について

磁粉探傷機器を初めて国産化したパイオニア

磁粉探傷(磁気探傷)はMT法とも呼ばれる非破壊検査の試験方法の1つ。表面探傷法の中でもスピーディーかつ高精度な検査が可能なため、磁性材料によって製作された各種部品や鋼材などの品質検査・劣化検査で幅広く活用されています。

電子磁気工業は磁粉探傷機器を初めて国産化したパイオニア。企業や大学との共同開発・共同研究も行っており、自動車・鉄道・航空機などの乗り物や、多様な構造物に利用されている鋼材の検査などに電子磁気工業の技術が役立てられています。

磁粉探傷の原理

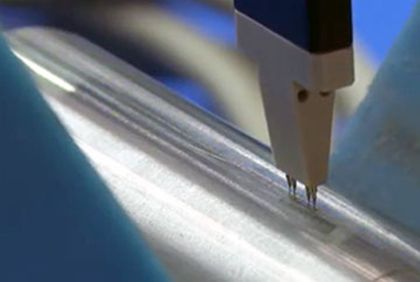

磁粉探傷で検査できる対象物は、磁性材料(磁石に吸着する材質)である鉄・コバルト・ニッケルなど。

検査対象物に蛍光塗料を塗った磁粉をかけるとキズ部分に磁粉が吸着(漏洩磁束)。

ブラックライトで照らすとキズが線状になって現れるため、目視で簡単にきずを検出できます。

実際の検査現場では以下のような工程で行われます。

-

1

前処理

検査の妨げとなる対象物表面の塗料や油脂、サビなどの異物を取り除きます。

-

2

磁化

検査対象物に直接電流を流したり、電磁石の磁極間に置いたりすることで対象物を磁化します。

-

3

磁粉の適用

観察時にきずを識別しやすいよう、蛍光塗料を塗った磁粉を対象物に付着させます。

-

4

観察

ブラックライト(紫外線)を照射すると蛍光磁粉が反応。表面および表層のきずが目視観察で容易に検出できます。

-

5

後処理

磁粉の洗浄や脱磁などを行います。

磁粉探傷のメリット

表面きずの検査のための非破壊検査法は複数ありますが、

その中でも有力な方法と言われているのが磁粉探傷法です。

磁粉探傷法は感度が良いことと

肉眼によって直接観察できることが大きなメリット。

このようなメリットにより、

検査対象物は磁性材料に限られるものの、

磁粉探傷法はスチール製の部品や鋼材に

広く適用されています。

MERIT01

高精度な検査

非常に小さなキズであっても高精度で発見することができることが特徴です。

非常に小さなキズであっても高精度で発見することができることが特徴です。

MERIT02

直接観察できる

表面に欠陥部分があった場合、蛍光塗料を塗られた磁粉が傷の周りに集まり、ブラックライトで照らすとキズが線状になって現れるため、目視で簡単に傷を検出できます。

表面に欠陥部分があった場合、蛍光塗料を塗られた磁粉が傷の周りに集まり、ブラックライトで照らすとキズが線状になって現れるため、目視で簡単に傷を検出できます。

主な活用場所

-

エンジン・足回りの重要保安部品の検査や、センサー、モーターの着磁・脱磁・磁気計測に非破壊検査機器が活用されております。自動車の重要保安部品の検査品質向上にも繋がります。

-

機体製造時の部品検査に非破壊検査機器が活用されております。機体製造時の重要部品検査の精度を高められるほか、部品の品質検査の高速化にも貢献します。

-

船舶・ロケットの検査に非破壊検査が活用されております。非破壊検査機器を導入することにより、検査品質の向上やコスト削減を実現することができます。

-

ビレットや鋼管、厚板の検査に非破壊検査機器が活用されております。各種規定に対応した非破壊検査装置を使用することで、検査のスピード化や品質向上に繋がります。

-

球形タンクの検査に非破壊検査が活用されております。自社専用の非破壊検査機器を使用することで、長期的なコスト削減や検査スピードの向上に貢献します。

-

橋梁・橋脚の検査に非破壊検査が活用されております。検査品質の向上やコスト削減を実現するためには、非破壊検査機器を使用することをおすすめします。

検出する欠陥

-

割れ

-

線状キズ

-

表面欠陥